verstecken

Warum „Qualitätskontrolle in der Logistik“ wichtiger ist denn je

Was die ISTA-Prüfungen messen wollen – und warum sie nur einen Teil des Gesamtbildes darstellen.

Wenn „Transportschäden“ zu einem KPI wird

Qualitätskontrolle im Versand: Visuelle Nachweise – Wirkungsindikator 2

Lieferqualität: Die letzte Meile der Qualitätssicherungsreise

Wie QA/QC-Manager vom Wirkungsindikator 2 profitieren

Kurzmeldung: Von reaktiver zu prädiktiver Qualitätskontrolle

Schlussbetrachtung – Qualität endet nicht mit dem Ende der Fabrik

Qualitätskontrolle in der Logistik, Transportschäden, ISTA-Prüfungen, Versandqualitätskontrolle und Lieferqualität sind nicht nur Schlagworte – sie repräsentieren die Realität, die Qualitätsmanager und Qualitätskontrollmanager heute beherrschen müssen.

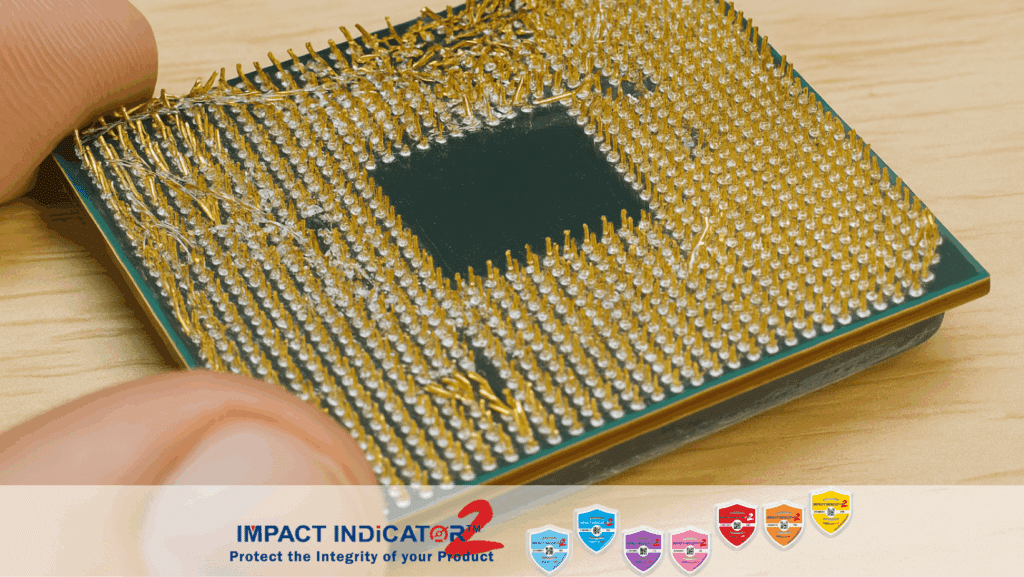

Stellen Sie sich Samantha vor, die Qualitätsmanagerin eines Hightech-Elektronikherstellers. Sie hat unzählige Stunden damit verbracht, Produktionslinien zu optimieren, Prüflisten zu verfeinern und sicherzustellen, dass die Produkte das Werk fehlerfrei verlassen. Doch eines Tages schickt ein Kunde eine Palette mit Leiterplatten zurück – viele davon mit gerissenen Substraten, verbogenen Pins und ohne erkennbare Ursache für die Beschädigung. Samantha weiß, dass der Fehler wahrscheinlich nicht im Werk entstanden ist – wo also? Dieser Moment verdeutlicht eine wichtige Wahrheit: Qualität endet nicht am Werkstor. Sie reicht bis zur Haustür des Kunden.

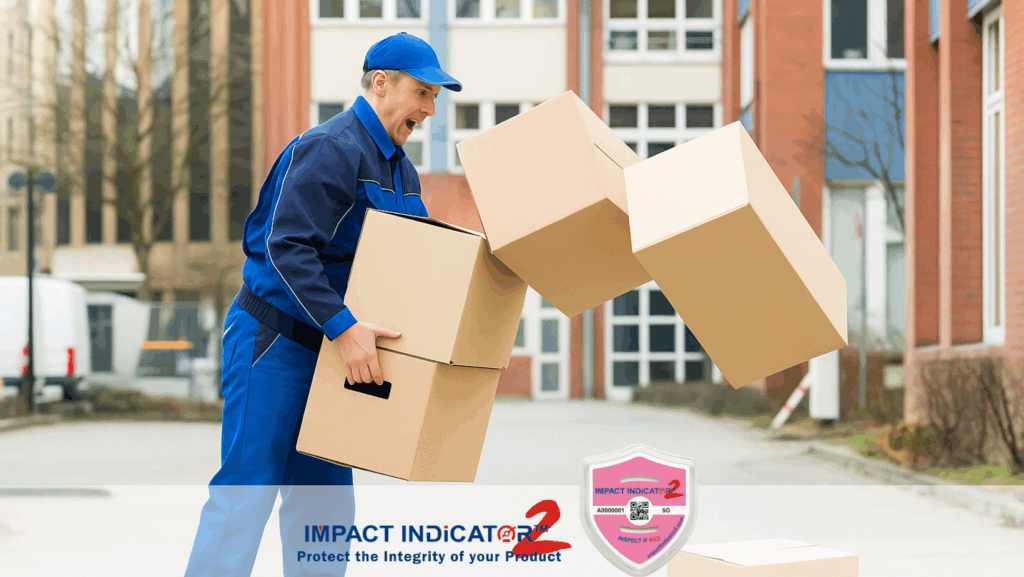

Früher konzentrierten sich Qualitätssicherung und Qualitätskontrolle hauptsächlich auf Fertigungsprozesse – die Kosten für eingehende Materialien, Montagefehler und die Endkontrolle. Doch die heutigen Lieferketten sind global, komplex und umfassen zahlreiche Umschlagpunkte, Ferntransporte und verschiedene Transportarten (See-, Luft- und Straßenverkehr). Dadurch hat das Risiko von Transportschäden deutlich zugenommen.

Gemäß Branchenstandards wie denen der International Safe Transit Association (ISTA) müssen Verpackungen so getestet werden, dass sie realen Transportrisiken . Für QA/QC-Manager bedeutet dies, dass die Qualitätskontrolle beim Versand und bei der Lieferung genauso wichtig ist wie die Prozesskontrolle im Werk. Kommt ein Produkt beschädigt an, leidet die Marke, die Kundenzufriedenheit sinkt und die Kennzahlen des QA-Teams geraten unter Druck.

Samantha erkannte, dass die Rücksendung kein Einzelfall, sondern ein systemisches Problem war. Sie beauftragte ihr Team mit der Fehlersuche. Lag es am Verladen im LKW? War die Verpackung unzureichend? Waren die Vibrationen während des Seetransports zu stark? Ohne verlässliche Daten war es ein reines Ratespiel.

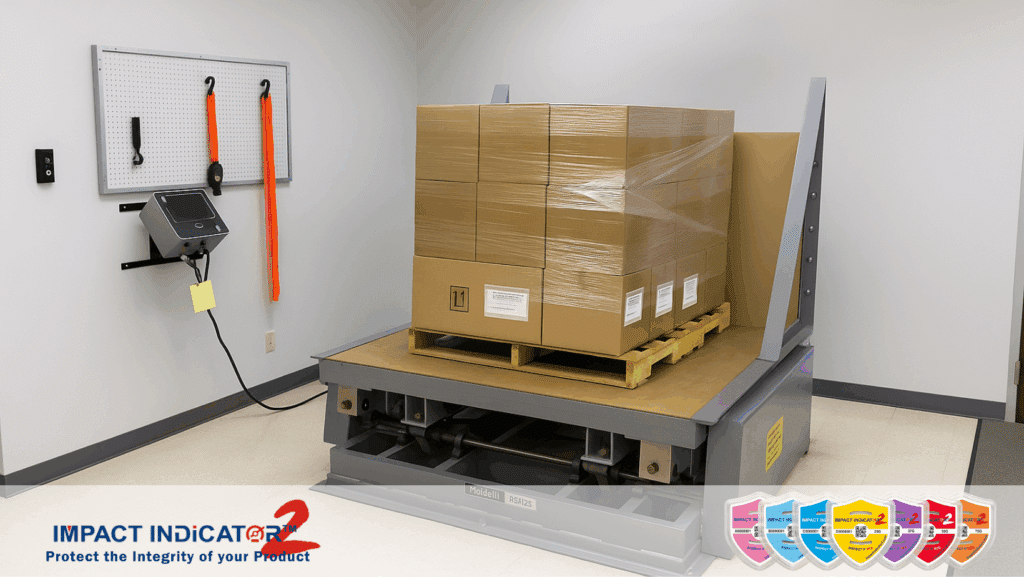

Die ISTA-Tests (z. B. Serie 1, Serie 2, Serie 3) simulieren Transportgefahren wie Stürze, Vibrationen, Druck und Umwelteinflüsse. Verpackungsingenieure nutzen diese Tests, um Designs vor dem Versand in großen Mengen zu validieren. Doch Vorsicht: Ein bestandener ISTA-Test im Labor garantiert keine einwandfreie Funktion im realen Einsatz.

Als Samantha die Laborberichte prüfte, entsprach die Verpackung zwar den ISTA-Protokollen – dennoch kam es zu Beschädigungen. Der Grund: Im Werk wurden lediglich Standard-Versandbedingungen simuliert, während der tatsächliche Transport mehrere Umladungen, schlecht gewartete Paletten und einen Spediteur, der die Ware auf der letzten Meile unsanft behandelte, umfasste. Viele QA/QC-Manager stellen fest, dass die Qualitätskontrolle im realen Transportalltag mehr Erkenntnisse liefert als kontrollierte Labortests.

Deshalb fordern Qualitätssicherungsexperten nun externe Verifizierungstools , die tatsächliche Lieferungen überwachen – Tools, mit denen sie überprüfen können, ob die Ware, die das Werk verlassen hat, unversehrt ankommt. Sie schließen die Lücke zwischen laborvalidierten Verpackungen und realen Ergebnissen.

Für Samantha löste die Rückkehr drei Alarme aus:

Als QA/QC-Managerin wird sie anhand von Kennzahlen wie Fehlern pro Million (DPM), Retourenquote, Kundenbeschwerden und zunehmend auch Transportschäden bewertet. Daher ist die Qualitätskontrolle in der Logistik ein entscheidender Aspekt ihrer Tätigkeit.

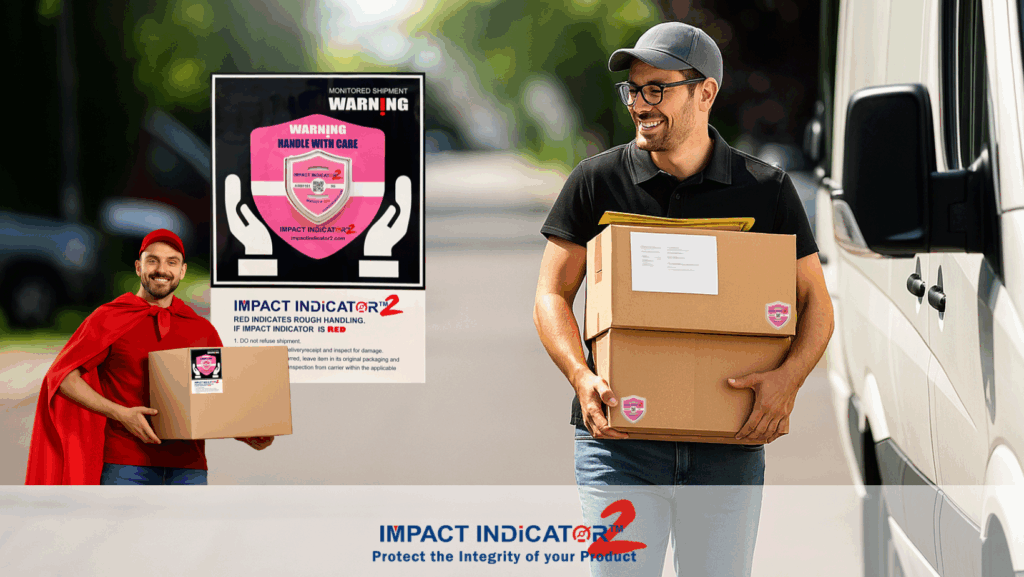

Das Problem: Bis ein Schaden gemeldet wird, ist die Sendung bereits unterwegs, und die einzigen verfügbaren Daten sind die beschädigten Artikel – selbst dann bleibt die Schadensursache unklar. Hier kommt der Impact Indicator 2 – ein einfaches, kostengünstiges und hochskalierbares Tool, das visuelle Nachweise liefert, wenn ein Paket während des Transports einen voreingestellten Stoß- oder Aufprallschwellenwert überschreitet. Durch die Verwendung in ausgehenden Sendungen können QA/QC-Manager schnell überprüfen, ob der Schaden während des Transports oder nach der Zustellung entstanden ist.

Spulen wir vor zu Samanthas nächster Lieferung empfindlicher Bauteile. Sie beschließt, jede Palette mit dem Impact Indicator 2 auszustatten, der von ShockWatch offiziell zugelassen ist – das heißt, er erfüllt dieselben Leistungsanforderungen, ist aber für den großflächigen Einsatz konzipiert. Dadurch erreichte sie Folgendes:

QA/QC-Manager, die solche Überwachungstools einsetzen, wechseln von reaktiver Inspektion zu proaktiver Kontrolle. Sie können zu Transportschäden in ihre Dashboards integrieren. Sie erfassen nicht nur Produktionsfehler, sondern auch Schäden aus dem Vertrieb.

Wenn Ihr Kunde eine Verpackung öffnet und ein beschädigtes Bauteil vorfindet, leidet Ihre Marke – selbst wenn im Vorfeld alles einwandfrei verlaufen ist. Die Lieferqualität wird hier zum ultimativen Test für das Versprechen Ihres Unternehmens. Für QA/QC-Teams ist die sichere Lieferung der letzte Schritt zur Gewährleistung.

Dank des Impact Indicator 2 erhält Sophie, die Leiterin des QC-Teams, nun Daten nicht nur aus internen Prüfungen, sondern auch aus laufenden Lieferungen. Paletten, bei denen der Indikator ausgelöst wurde, werden aussortiert, umgehend mit der Logistik in Kontakt gesetzt und die Ursache ermittelt. Im Laufe der Zeit konnten durch dieses Verfahren die versandbezogenen Qualitätsprobleme deutlich reduziert werden.

Durch die Einführung der Regel „Jede Palette, die unser Werk verlässt, muss gekennzeichnet sein“ schuf das Team eine Kultur der Verantwortlichkeit in den Bereichen Fertigung, Verpackungstechnik, Logistik und Qualitätssicherung. Diese Kultur steigerte die Lieferqualität und die Kundentreue.

Ohne Überwachung während des Transports läuft die Qualitätssicherung/Qualitätskontrolle oft so ab: „Wir haben einen Schaden festgestellt – was ist passiert?“ Mit visuellen Indikatoren an jeder Sendung sieht es anders aus: „Indikator ausgelöst bei Kilometer 238 des Transports – hier sind die Daten; nächster Schritt: Nachverfolgung der Handhabung durch den Spediteur oder der Palettenstapelung.“

Transportschäden sind kostspielig – nicht nur durch Produktverluste, sondern auch durch Kundenreklamationen, erneute Lieferungen und Imageschäden. Die QA/QC-Teams, die den Impact Indicator 2 nutzen, zeigen dem Management, dass „wir die versandbedingten Retouren innerhalb eines Quartals um 40 % reduziert haben“, was sich direkt in Kosteneinsparungen niederschlägt.

Traditionell wird die Verpackung nach bestandener ISTA-Prüfung bedenkenlos in die Serienproduktion überführt. Heute nutzen QA/QC-Teams zusätzlich die Echtzeit-Datenüberwachung, um das Verhalten der Verpackungen im realen Versandumfeld zu analysieren. Die gewonnenen Daten fließen direkt in die Optimierungsprozesse der Verpackungsingenieure ein und heben die Versandqualitätskontrolle auf ein neues Niveau.

Die Qualitätssicherung umfasst nun auch die Transparenz der Lieferkette. Der Wirkungsindikator 2 ist ein Baustein für die Einhaltung der Vorschriften und hilft den QA/QC-Teams, den Auditoren nachzuweisen, dass die Überwachung auch nach der Produktion erfolgt – und erfüllt damit die modernen Anforderungen an Rückverfolgbarkeit und Vertriebskontrolle.

Bei OmniTech Electronics schnellten die Retouren von Verpackungen in die Höhe. Das QA/QC-Team beauftragte externe Labore, führte ISTA-3A-Tests durch und verbesserte die Verpackungsstabilität – doch die Retouren nahmen weiter zu. Daraufhin installierten sie drei Monate lang den Impact Indicator 2 auf jeder ausgehenden Palette. In diesem Zeitraum lösten 12 % der Paletten die Indikatoren aus. Untersuchungen ergaben, dass ein Subunternehmer im Transportwesen regelmäßig Paletten auf der letzten Meile fallen ließ. Aufgrund dieser Erkenntnisse wechselte OmniTech das Transportunternehmen, schulte die Mitarbeiter nach und optimierte die Palettierung. Sechs Monate später sank die Retourenquote um 65 % , und die QA-Kennzahlen lagen wieder im Zielbereich. Dieser Wandel von „Wir hoffen, die Verpackung hält“ zu „Wir wissen, dass sie hält“ veränderte die Denkweise im Bereich Qualitätssicherung grundlegend.

Für moderne QA/QC-Manager ist Exzellenz nicht erst am Ende der Produktion erreicht, sondern beweist sich erst, wenn das Produkt unversehrt beim Kunden ankommt. Durch den Einsatz von Tools wie Impact Indicator 2 erweitert Ihr Team die Qualitätskontrolle auf die Logistik , schützt vor Transportschäden und hebt Ihre Lieferqualität auf Weltklasseniveau. Die Kombination aus laborvalidierten ISTA-Tests und Live-Sendungsüberwachung bietet einen zuverlässigen Schutz vor Beschädigungen und die entsprechenden Daten zur Untermauerung.

Sind Sie bereit, Ihre Qualität bis zur Auslieferung unter Beweis zu stellen? Kontaktieren Sie uns jetzt für ein kostenloses Musterkit von Impact Indicator 2 und machen Sie jede Sendung zu einer datengestützten Leistungsgarantie.