скрывать

Почему «контроль качества в логистике» важен как никогда

Что измеряет тестирование ISTA и почему это лишь часть общей картины

Когда «повреждение груза при транспортировке» становится ключевым показателем эффективности

Контроль качества доставки становится реальным благодаря визуальному показателю Impact Indicator 2

Качество доставки: последний этап обеспечения качества

Story Break: От реактивного к предиктивному контролю качества

Заключительные мысли: качество не заканчивается, когда заканчивается завод

Контроль качества в логистике, повреждение груза при транспортировке, тестирование ISTA, контроль качества отгрузки и качество доставки — это не просто модные слова, это та самая сфера, которую сегодня должны освоить менеджеры по обеспечению и контролю качества.

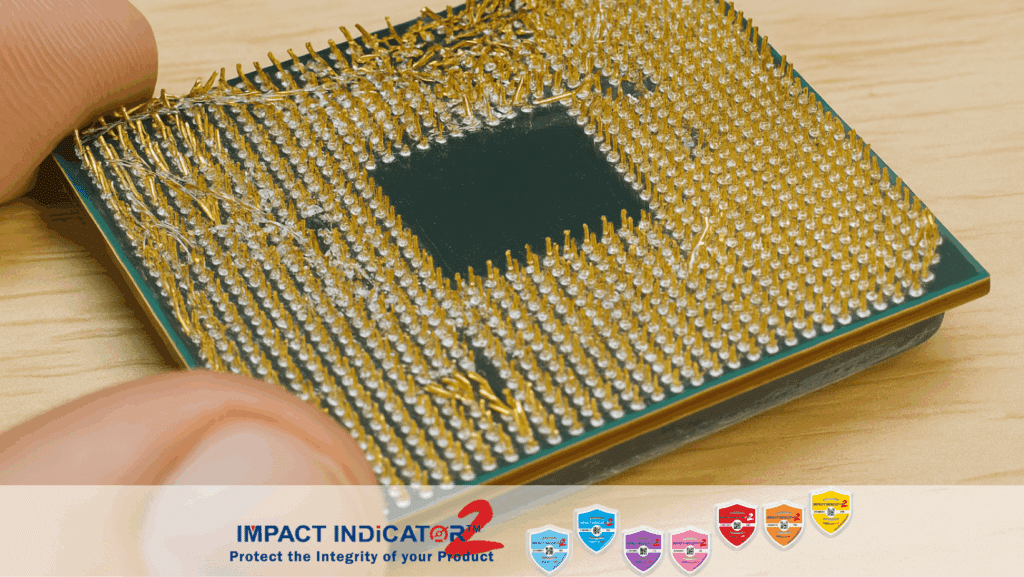

Представьте себе Саманту, менеджера по контролю качества на высокотехнологичном заводе-производителе электроники. Она потратила бесчисленное количество часов на оптимизацию производственных линий, доработку контрольных листов и обеспечение безупречной работы продукции, покидающей завод. Но однажды клиент возвращает поддон с печатными платами – многие из них с треснувшими подложками, погнутыми выводами и без видимых объяснений причин повреждения. Саманта понимает, что неисправность, скорее всего, возникла не на заводе, – так где же она произошла? В этот момент она осознаёт истину: качество не заканчивается на заводе. Оно простирается до порога клиента.

Раньше функции обеспечения и контроля качества были сосредоточены преимущественно на производственных процессах: расходах на входящие материалы, дефектах сборки и итоговой проверке. Однако современные цепочки поставок глобальны, сложны и включают множество точек обработки, дальние перевозки и несколько видов транспорта (морской, воздушный, автомобильный). Это означает, что риск повреждения груза при транспортировке значительно возрос.

Согласно отраслевым стандартам, таким как стандарты Международной ассоциации безопасного транзита (ISTA), упаковка должна проходить испытания, имитирующие реальные риски при транспортировке . Для менеджеров по контролю качества это означает, что контроль качества отгрузки и доставки является такой же важной частью работы, как и контроль производственных процессов на заводе. Если продукт поступает с повреждениями, страдает бренд, падает удовлетворенность клиентов, а показатели отдела контроля качества оказываются под давлением.

Саманта поняла, что возврат был не просто дефектом, а системной проблемой. Она поручила своей команде выяснить причину повреждения. Связано ли это с погрузкой в грузовик? Была ли упаковка ненадлежащей? Были ли вибрации во время морской перевозки слишком сильными? Без точных данных это была игра в догадки.

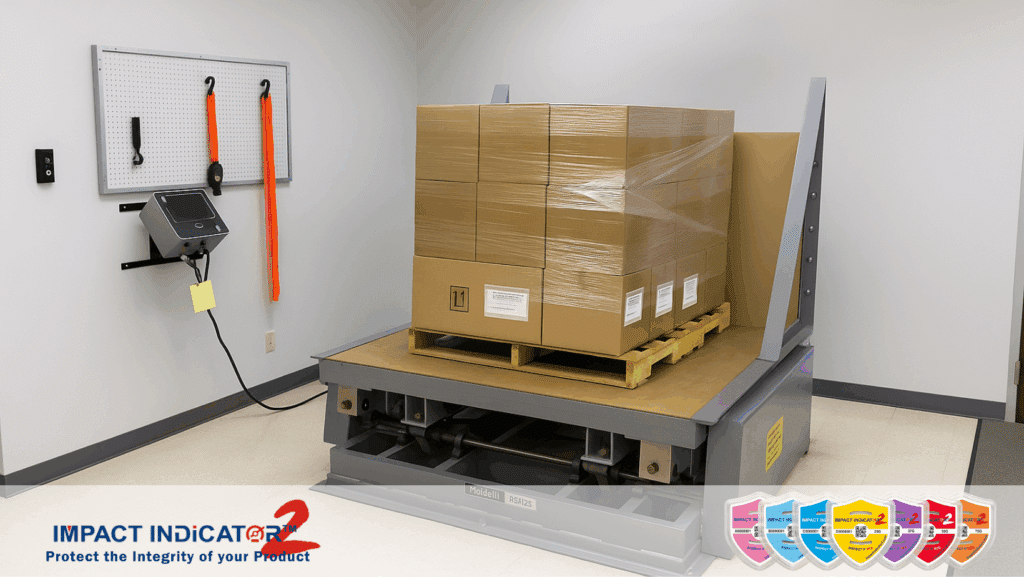

Испытания ISTA (например, серии 1, серии 2 и серии 3) предназначены для имитации опасных условий транспортировки: падений, вибраций, сжатия и воздействия окружающей среды. Инженеры-упаковщики используют эти испытания для проверки конструкции перед массовой отправкой. Но есть одна загвоздка: прохождение лабораторного испытания ISTA не гарантирует безупречной работы в реальных условиях.

Когда Саманта ознакомилась с лабораторными отчётами, упаковка прошла все необходимые проверки, но повреждения всё равно были. Это связано с тем, что на заводе транспортировались только в стандартных условиях, тогда как реальная транспортировка включала многочисленные перегрузки, плохое обслуживание поддонов и небрежное обращение с перевозчиком на последнем этапе. Многие менеджеры по контролю качества (QA/QC) отмечают, что контроль качества доставки в реальных условиях позволяет выявить больше, чем позволяют контролируемые лабораторные испытания.

Именно поэтому специалисты по контролю качества теперь запрашивают внешние инструменты проверки , которые отслеживают фактические поставки, — инструменты, позволяющие им удостовериться в том, что продукция, покидающая завод, доставляется в целости и сохранности. Это позволит сократить разрыв между лабораторно проверенной упаковкой и результатами, полученными в реальных условиях.

Для Саманты событие возвращения вызвало три сигнала тревоги:

Как менеджер по контролю качества, она оценивается по таким показателям, как количество дефектов на миллион (DPM), процент возвратов, жалобы клиентов и, всё чаще, повреждения при транспортировке. Это делает контроль качества в логистике важнейшим аспектом её работы.

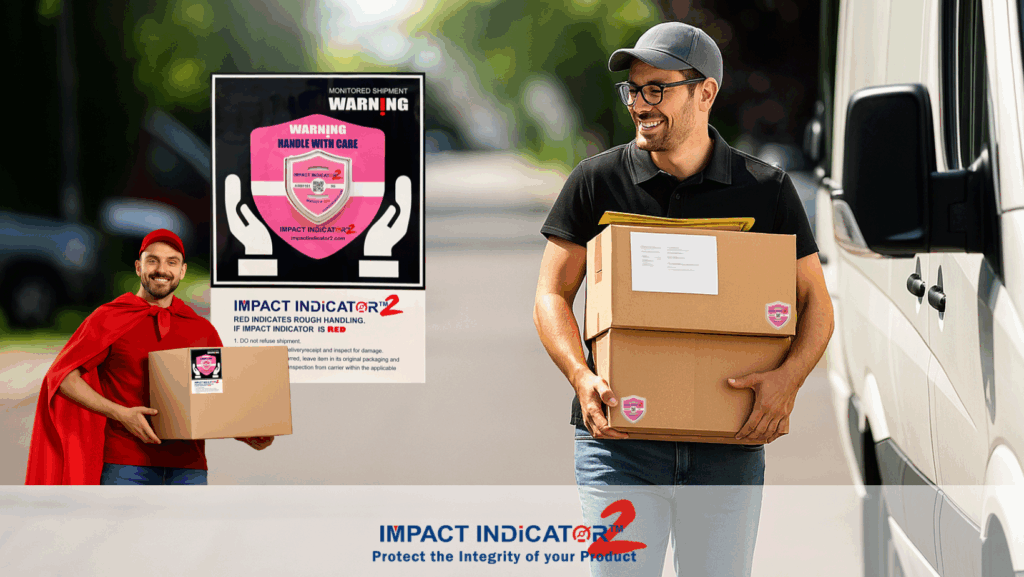

Проблема в том, что к моменту сообщения о повреждении груз уже исчез, и доступны только данные о поврежденном товаре — даже в этом случае первопричина неизвестна. Встречайте: Impact Indicator 2 — простой, недорогой и масштабируемый инструмент, который визуально подтверждает превышение заданного порога удара или шока при транспортировке. Включая его в исходящие отправления, менеджеры по контролю качества могут быстро проверить, произошло ли повреждение при транспортировке или после доставки.

Перейдём к следующей партии чувствительных компонентов, которую Саманта готовит к отправке. Она решает оснастить каждый поддон индикатором Impact Indicator 2, который официально одобрен ShockWatch, то есть он соответствует тем же требованиям к производительности, но предназначен для крупномасштабного использования. Благодаря этому она добилась:

Менеджеры по контролю качества, внедряющие такие инструменты мониторинга, переходят от реактивного контроля к проактивному. Они могут включать повреждений при транспортировке в свои панели мониторинга. Они начинают отслеживать не только дефекты, возникающие на производстве, но и повреждения, возникающие при дистрибуции.

Когда клиент открывает коробку и обнаруживает разбитую деталь, страдает ваш бренд, даже если всё изначально было идеально. В этом случае качество доставки становится окончательной проверкой обещаний вашей компании. Для отделов контроля качества обеспечение безопасности доставки — это последний шаг к гарантии.

Благодаря индикатору воздействия Impact Indicator 2 Софи, руководитель отдела контроля качества, теперь получает данные не только от внутренних проверок, но и от реальных поставок. Они отсортировывают все поддоны, на которых сработал индикатор, немедленно связываются с логистикой и выявляют первопричину. Со временем этот процесс значительно снизил количество проблем с качеством, связанных с отгрузкой.

Введя правило: «Каждый поддон, покидающий наш завод, должен иметь маркировку», команда создала культуру ответственности в сфере производства, упаковки, логистики и качества. Эта культура способствовала повышению качества доставки и лояльности клиентов.

Без контроля в пути следования работа по обеспечению и контролю качества часто выглядит так: «Мы обнаружили повреждение — что случилось?» С визуальными индикаторами, размещенными на каждой партии товара, это выглядит так: «Индикатор сработал на 238-м километре пути — вот данные; следующий шаг: отслеживание обработки груза или укладки поддонов».

Повреждения при транспортировке обходятся дорого — не только из-за потери товара, но и из-за претензий клиентов, повторной отправки и подрыва репутации. Команды контроля качества, использующие показатель воздействия 2, показывают руководству, что «мы сократили количество возвратов, связанных с доставкой, на 40% за квартал», что напрямую отражается на экономии средств.

Традиционно, после прохождения испытаний ISTA, упаковка уверенно переходит в серийное производство. Теперь же отделы контроля качества (QA/QC) осуществляют многоуровневый мониторинг данных в режиме реального времени и проверяют, как упаковка ведет себя в реальных условиях транспортировки. Данные с индикаторов используются инженерами по упаковке для модернизации циклов, выводя контроль качества доставки на новый уровень.

Обеспечение качества теперь включает в себя прозрачность цепочки поставок. Индикатор воздействия 2 служит одним из элементов системы соответствия, помогая группам обеспечения и контроля качества продемонстрировать аудиторам, что «мы осуществляем мониторинг после производства», что соответствует современным требованиям к прослеживаемости и контролю дистрибуции.

В компании OmniTech Electronics резко возросло количество возвратов упаковки. Команда отдела контроля качества и обеспечения качества наняла внешние лаборатории, провела испытания ISTA 3A и улучшила прочность упаковки, но количество возвратов продолжало расти. Затем они установили индикатор воздействия Impact Indicator 2 на каждом исходящем поддоне на три месяца. За этот период 12% поддонов сработали индикаторы. Расследование показало, что один из субподрядчиков-перевозчиков систематически терял поддоны на последнем этапе доставки. Получив эти доказательства, OmniTech сменила перевозчика, провела переподготовку персонала и оптимизировала процесс паллетирования. Шесть месяцев спустя уровень возвратов снизился на 65% , а показатели качества вернулись к целевым. Этот переход от «мы надеемся, что упаковка работает» к «мы знаем, что она работает» изменил подход к контролю качества.

Для современного менеджера по контролю качества (QA/QC) совершенство достигается не только на этапе производства, но и по прибытии готовой продукции к покупателю в целости и сохранности. Внедряя такие инструменты, как Impact Indicator 2, ваша команда расширяет контроль качества в логистике , предотвращает повреждения груза при транспортировке и выводит качество доставки на мировой уровень. Сочетание лабораторно-валидированных испытаний ISTA с мониторингом отгрузки в режиме реального времени создаёт надёжную защиту от повреждений и предоставляет подтверждающие данные.

Готовы подтвердить качество на всех этапах, вплоть до доставки? Свяжитесь с нами прямо сейчас, чтобы получить бесплатный набор образцов Impact Indicator 2 и превратить каждую отгрузку в подтверждение эффективности, основанное на данных.