esconder

Por que o “Controle de Qualidade na Logística” é mais importante do que nunca.

O que os testes da ISTA pretendem medir — e por que eles representam apenas parte da história.

Quando “Remessa Danificada durante o Transporte” se torna um indicador-chave de desempenho (KPI).

Qualidade na Entrega: A Última Etapa da Jornada de Garantia da Qualidade

Como os gestores de QA/QC se beneficiam do Indicador de Impacto 2

Intervalo na matéria: Do controle de qualidade reativo ao preditivo

Considerações finais – A qualidade não termina quando a fábrica fecha.

O controle de qualidade em logística, os danos às remessas durante o transporte, os testes ISTA, o controle de qualidade no transporte e a qualidade na entrega não são apenas palavras da moda — representam o próprio cenário que os gerentes de garantia e controle de qualidade devem dominar atualmente.

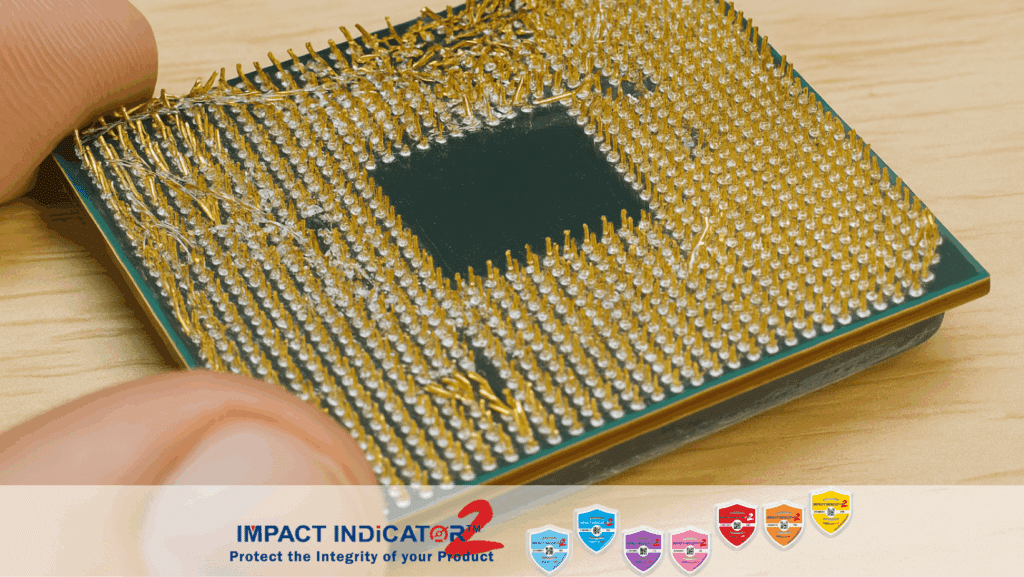

Imagine Samantha, gerente de controle de qualidade em uma fabricante de eletrônicos de alta tecnologia. Ela passou incontáveis horas otimizando linhas de produção, aprimorando listas de verificação de inspeção e garantindo que os produtos que saem da fábrica sejam impecáveis. Mas um dia, um cliente devolve um palete de placas de circuito impresso — muitas unidades com substratos trincados, pinos tortos e nenhuma explicação aparente de como foram danificadas. Samantha sabe que o defeito provavelmente não ocorreu na fábrica — então, onde aconteceu? Esse momento cristaliza uma verdade: a qualidade não termina nos portões da fábrica. Ela se estende até a porta do cliente.

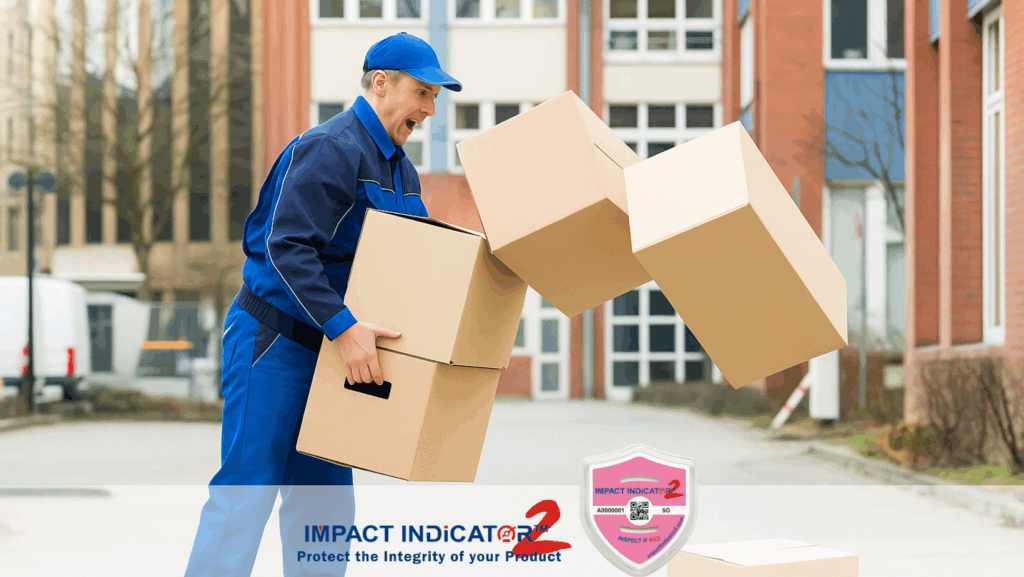

No passado, as funções de Garantia da Qualidade e Controle da Qualidade concentravam-se principalmente nos processos de fabricação — gastos com materiais recebidos, defeitos de montagem e inspeção final. Mas as cadeias de suprimentos atuais são globais, complexas e incluem múltiplos pontos de manuseio, transporte de longa distância e múltiplos modais (marítimo, aéreo e rodoviário). Isso significa que o risco de danos à carga durante o transporte aumentou significativamente.

De acordo com normas da indústria, como as da International Safe Transit Association (ISTA), as embalagens devem ser testadas para simular os riscos reais do transporte . Para os gerentes de Garantia da Qualidade/Controle de Qualidade (QA/QC), isso significa que o controle de qualidade no transporte e na entrega são tão importantes quanto o controle de processos na fábrica. Se um produto chega danificado, a marca sofre, a satisfação do cliente cai e os indicadores da equipe de QA ficam sob pressão.

Samantha percebeu que a devolução não era apenas um defeito isolado, mas sim um problema sistêmico. Ela mobilizou sua equipe para rastrear a causa do dano. Seria o carregamento no caminhão? O design da embalagem era inadequado? As vibrações durante o transporte marítimo eram excessivas? Sem dados precisos, era tudo um jogo de adivinhação.

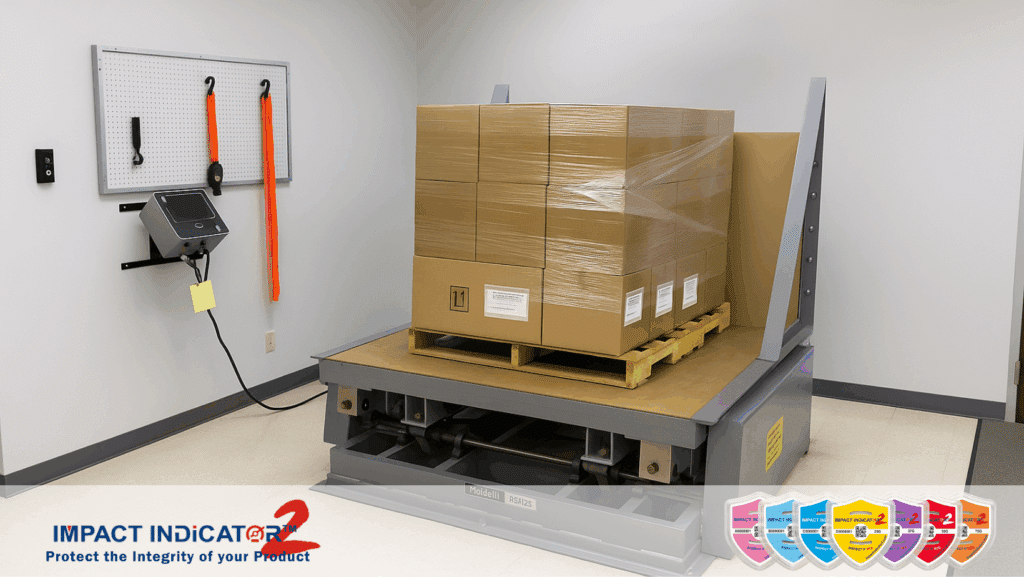

Os testes ISTA (como as Séries 1, 2 e 3) são projetados para simular riscos de transporte: quedas, vibrações, compressão e tensões ambientais. Os engenheiros de embalagens usam esses testes para validar os projetos antes do envio em grande escala. Mas aqui está o problema: passar em um teste ISTA em laboratório não garante um desempenho impecável no mundo real.

Quando Samantha analisou os relatórios de laboratório, a embalagem passou nos protocolos da ISTA, mas ainda assim ocorreram danos. Isso porque a fábrica observou apenas as condições padrão de envio, enquanto o transporte real envolveu múltiplas transferências, paletes mal conservados e uma transportadora que manuseou a mercadoria de forma inadequada no último trecho. Muitos gerentes de Garantia da Qualidade/Controle de Qualidade (QA/QC) constatam que o controle de qualidade no transporte em condições reais revela mais do que os testes controlados de laboratório podem mostrar.

É por isso que os profissionais de controle de qualidade agora solicitam ferramentas de verificação externa que monitorem os envios reais — ferramentas que lhes permitam validar se o que saiu da fábrica ainda chega intacto. Algo que preencha a lacuna entre a embalagem validada em laboratório e os resultados no mundo real.

Para Samantha, o evento de retorno desencadeou três alarmes:

Como gerente de Garantia da Qualidade/Controle de Qualidade, ela é avaliada por métricas como defeitos por milhão (DPM), taxa de devolução, reclamações de clientes e, cada vez mais, danos durante o transporte. Isso faz do controle de qualidade na logística uma dimensão crucial de sua função.

O problema é que, quando o dano é relatado, a remessa já foi enviada e os únicos dados disponíveis são os do item danificado — mesmo assim, a causa raiz é incerta. Apresentamos o Indicador de Impacto 2 — uma ferramenta simples, de baixo custo e altamente escalável que fornece evidências visuais quando uma embalagem excede um limite predefinido de choque ou impacto durante o transporte. Ao incluí-lo nas remessas de saída, os gerentes de Garantia da Qualidade/Controle de Qualidade podem verificar rapidamente se o dano ocorreu durante o transporte ou após a entrega.

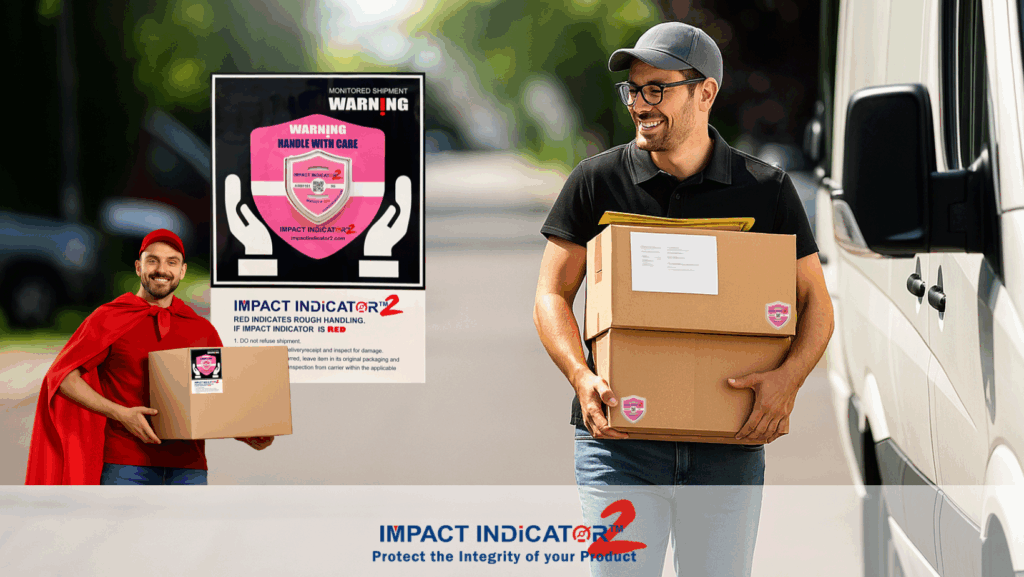

Vamos avançar para o próximo carregamento de componentes sensíveis da Samantha. Ela decide equipar cada palete com o Indicador de Impacto 2, que é formalmente autorizado pela ShockWatch — o que significa que atende às mesmas expectativas de desempenho, mas foi projetado para implantação em larga escala. Ao fazer isso, ela conseguiu:

Os gerentes de garantia da qualidade/controle de qualidade que adotam essas ferramentas de monitoramento estão passando da inspeção reativa para o controle proativo. Eles podem integrar de danos em transporte aos seus painéis de controle. Passam a mensurar não apenas defeitos de fabricação, mas também danos ocorridos durante a distribuição.

Quando um cliente abre uma caixa e encontra um componente amassado, sua marca sofre — mesmo que tudo o mais tenha sido perfeito. Nesse ponto, a qualidade da entrega se torna o teste definitivo da promessa da sua empresa. Para as equipes de Garantia da Qualidade/Controle de Qualidade (QA/QC), garantir a entrega é a última etapa da garantia.

Com o Indicador de Impacto 2, Sophie, a líder da equipe de Controle de Qualidade, agora recebe dados não apenas de inspeções internas, mas também de remessas em andamento. Ela separa os paletes em que o indicador foi acionado, entra em contato imediatamente com a logística e identifica a causa raiz. Ao longo do tempo, esse processo reduziu significativamente os problemas de qualidade relacionados ao transporte.

Ao instituir uma regra: “Qualquer palete que saia da nossa fábrica deve ter um indicador”, a equipe construiu uma cultura de responsabilidade em toda a manufatura, engenharia de embalagens, logística e qualidade. E essa cultura impulsionou a qualidade das entregas e a fidelização dos clientes.

Sem monitoramento em trânsito, o trabalho de garantia e controle de qualidade (QA/QC) geralmente se resume a: "Encontramos danos — o que aconteceu?". Com indicadores visuais colocados em cada remessa, o processo se torna: "Indicador acionado no quilômetro 238 do transporte — aqui estão os dados; próximo passo: rastrear o manuseio da transportadora ou o empilhamento dos paletes".

Danos durante o transporte são dispendiosos — não apenas em termos de perda de produtos, mas também em reclamações de clientes, reenvios e danos à marca. As equipes de Garantia da Qualidade/Controle de Qualidade que utilizam o Indicador de Impacto 2 demonstram à gerência que "reduzimos as devoluções relacionadas ao transporte em 40% em um trimestre", o que se traduz diretamente em economia de custos.

Tradicionalmente, após a aprovação nos testes ISTA, as embalagens seguem para a produção em larga escala com segurança. Agora, as equipes de Garantia da Qualidade/Controle de Qualidade (QA/QC) utilizam monitoramento de dados em tempo real para observar o desempenho das embalagens em ambientes reais de transporte. Os dados dos indicadores alimentam os ciclos de redesenho dos engenheiros de embalagem, elevando o controle de qualidade do transporte a um novo patamar.

A garantia da qualidade agora inclui a visibilidade da cadeia de suprimentos. O Indicador de Impacto 2 serve como uma peça do quebra-cabeça da conformidade, ajudando as equipes de Garantia da Qualidade/Controle da Qualidade a demonstrar aos auditores que "monitoramos após a fábrica", atendendo aos requisitos modernos de rastreabilidade e controle de distribuição.

Na OmniTech Electronics, as devoluções de embalagens estavam disparando. A equipe de Garantia da Qualidade/Controle de Qualidade contratou laboratórios externos, realizou testes ISTA 3A e melhorou a resistência das embalagens — mas as devoluções continuaram aumentando. Então, eles instalaram o Indicador de Impacto 2 em cada palete de saída por três meses. Durante esse período, 12% dos paletes acionaram os indicadores. A investigação revelou que uma transportadora terceirizada derrubava paletes constantemente durante a última etapa da entrega. Com essa evidência, a OmniTech trocou de transportadora, treinou novamente a equipe e otimizou a paletização. Seis meses depois, a taxa de devolução caiu 65% e as métricas de Garantia da Qualidade voltaram aos níveis ideais. Essa mudança de "esperamos que a embalagem funcione" para "sabemos que funciona" transformou a mentalidade da empresa em relação à Garantia da Qualidade.

Para o gerente de QA/QC moderno, a excelência não é alcançada no final da produção — ela é comprovada quando o produto chega intacto à porta do cliente. Ao adotar ferramentas como o Indicador de Impacto 2 (ISTA), sua equipe amplia o controle de qualidade na logística , protege contra danos durante o transporte e eleva a qualidade da entrega a padrões internacionais. A combinação de testes ISTA com o monitoramento em tempo real das remessas cria uma proteção robusta contra danos e os dados para comprová-la.

Pronto para comprovar a qualidade do seu produto até a entrega? Entre em contato conosco agora mesmo para receber um kit de amostras grátis do Indicador de Impacto 2 e comece a transformar cada remessa em uma garantia de desempenho baseada em dados.